Nachrichten

Effizienz zuerst - Alle Faktoren rund um Ihre Qualität beim Laserschneiden von Metall

2022-06-01Das Laserschneiden ist die wichtigste Anwendungstechnologie in der Laserbearbeitungsindustrie. Es ist auch das früheste und am häufigsten verwendete Bearbeitungsverfahren in der Laserbearbeitung. Aufgrund seiner vielen Vorteile wird es häufig in der Automobilherstellung, Luftfahrt, Schiffbau, Eisenbahnausrüstung, Industrieautomation, Landesverteidigung, Baumaterialien und anderen Branchen eingesetzt. Mit den Vorteilen einer genauen, schnellen, einfachen Bedienung und eines hohen Automatisierungsgrades ist das Laserschneiden zur ersten Wahl für Hersteller in den oben genannten Branchen geworden, um die Effizienz der Metallverarbeitung zu verbessern.

Als fortschrittliche Schneidausrüstung kann die Laserschneidmaschine Bleche oder Rohre mit hoher Effizienz und Qualität schneiden. Wenn Sie jedoch die Schneideffizienz der Faserlaser-Schneidmaschine maximieren möchten, müssen Sie zunächst eine hohe Schnittqualität bei der Verarbeitung sicherstellen.

1.Schnittqualität und Schnittgeschwindigkeit

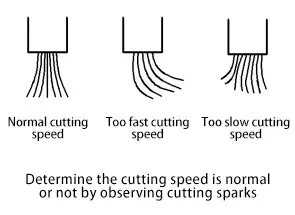

Bei Metallmaterialien wird, wenn andere Prozessvariablen konstant bleiben, eine zufriedenstellende Schnittqualität sichergestellt, wenn die Laserschneidgeschwindigkeit in einem relativen Einstellbereich gehalten wird. Beim Schneiden dünner Metalle ist der Einstellbereich etwas größer als bei dicken Werkstücken. Egal welche Art von Metall geschnitten wird, das Schneidergebnis ist am besten, wenn die Schnittgeschwindigkeit mit den Materialeigenschaften des Werkstücks übereinstimmt. Eine zu schnelle oder zu langsame Geschwindigkeit beeinträchtigt die Qualität des Laserschneidens. Wenn beispielsweise die Schnittgeschwindigkeit zu hoch ist, kann das Stahlblech nicht durchdrungen werden, wodurch Funken spritzen, Schlacke erzeugen und sogar die Linse verbrennen kann. Wenn die Schnittgeschwindigkeit zu langsam ist, kann es leicht zu einem Überschmelzen des Materials, einer Aufweitung der Schnittnaht und sogar zu einem Überbrennen des Werkstücks kommen.

2. Anpassung der Schnittqualität und Fokusposition

Wenn sich der Fokus in der besten Position befindet, ist die Schnittfuge am engsten, die Effizienz am höchsten und die beste Schnittgeschwindigkeit kann das beste Schnittergebnis erzielen.

Nach der Bestimmung der zu verwendenden Brennweitenlinse ist die relative Position zwischen Fokus und Werkstückoberfläche besonders wichtig, um die Schnittqualität sicherzustellen. Da die Leistungsdichte im Fokus am höchsten ist, liegt die Fokuslage beim Schneiden in den meisten Fällen knapp auf der Werkstückoberfläche oder knapp darunter. Im gesamten Schneidprozess ist es eine wichtige Bedingung sicherzustellen, dass die relative Position zwischen dem Fokus und dem Werkstück konstant ist, um eine stabile Schnittqualität zu erhalten. Manchmal erwärmt sich das Objektiv aufgrund schlechter Kühlung während des Betriebs, was zu Brennweitenänderungen führt, was eine rechtzeitige Anpassung der Fokusposition erfordert.

3. Schnittqualität und Hilfsgasdruck

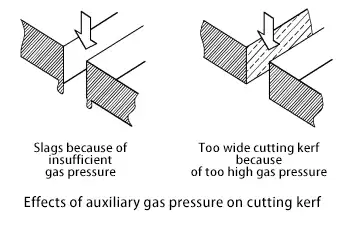

Im Allgemeinen wird beim Schneiden von metallischem Material Hilfsgas benötigt. Das Problem betrifft hauptsächlich die Art und den Druck des Hilfsgases. Das Hilfsgas wird normalerweise koaxial zum Laserstrahl ausgespritzt, um die Linse vor Verschmutzung zu schützen und die Schlacke am Boden des Schnittbereichs wegzublasen. Unter der Prämisse, Hilfsgas sicherzustellen, ist der Gasdruck ein sehr wichtiger Faktor. Beim Schneiden von dünnen Materialien mit hoher Geschwindigkeit ist ein höherer Gasdruck erforderlich, um zu verhindern, dass Schlacke auf der Rückseite des geschnittenen Materials haften bleibt (heiße Schlacke, die am Werkstück haftet, beschädigt auch die Schneidkante). Bei zunehmender Materialstärke oder langsamer Schnittgeschwindigkeit sollte der Gasdruck entsprechend reduziert werden.

4. Schnittqualität und Laserleistung

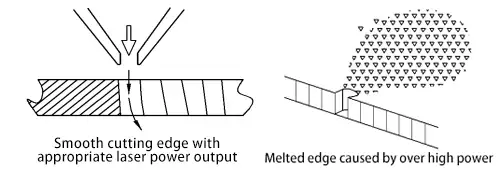

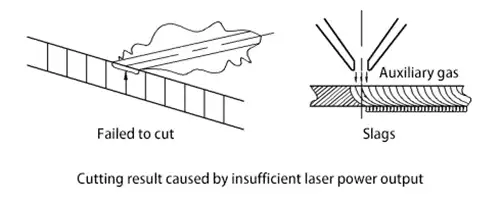

Die Laserausgangsleistung wirkt sich direkt auf die Schnittdicke des Werkstücks aus. Höhere Schnittstärken gehen mit höherer Laserleistung einher. Darüber hinaus beeinflusst die Laserleistung auch die Maßhaltigkeit des Werkstücks, die Schlitzbreite, die Rauheit der Schnittfläche und die Breite der Wärmeeinflusszone.

5. Schnittqualität und Düse

Die Koaxialität zwischen der Mitte des Düsenaustrittslochs und dem Laserstrahl ist einer der wichtigen Faktoren, die die Qualität des Laserschneidens beeinflussen, und je dicker das Werkstück ist, desto größer ist der Einfluss. Wenn die Düse verformt ist oder Schlacke aufweist, wirkt sich dies direkt auf die Koaxialität aus, was zu einer ungleichmäßigen Luftabgabe des Hilfsgases führt, und es gibt Schlacken auf einer Seite des Schneidabschnitts. Wenn das Schneidwerkstück einen scharfen oder kleinen Winkel hat, kann es leicht überschmelzen und die dicken Bleche können nicht einmal geschnitten werden. Darüber hinaus führen die außermittige Düse und der Laserstrahl auch zu einer Instabilität des Lochs.

Zusammenfassend lässt sich sagen, dass die Faktoren, die das Laserschneiden beeinflussen, zwar komplex sind, aber wie Schnittgeschwindigkeit, Fokusposition, Hilfsgasdruck, Laserleistung und Düse die fünf wichtigsten Variablen sind. Wird während des Schneidvorgangs eine deutlich schlechtere Schnittqualität festgestellt, sollten zunächst die oben genannten Faktoren überprüft werden.